扫描二维码分享到微信

氨基磺酸镍是一种优良的电镀主盐,因其内应力低、电镀速度快,溶解度大,无污染等,而成为近 年国际上发展较快的一种电镀主盐。已广泛应用于电子、汽车、航天、兵器、造币、冶金、镍网、无线 电、彩色铝合金等行业。

电镀槽里的药液成份是:氨基磺酸镍,硼酸,然后电镀镍离子,制成镍版;取镍版时要用氢氧化钠 去除上面油渍,然后喷上重络酸钾,再用离子水冲洗,由此产生的废水需处理达标后才能排放。

Vicdi采用独有的专利工艺:

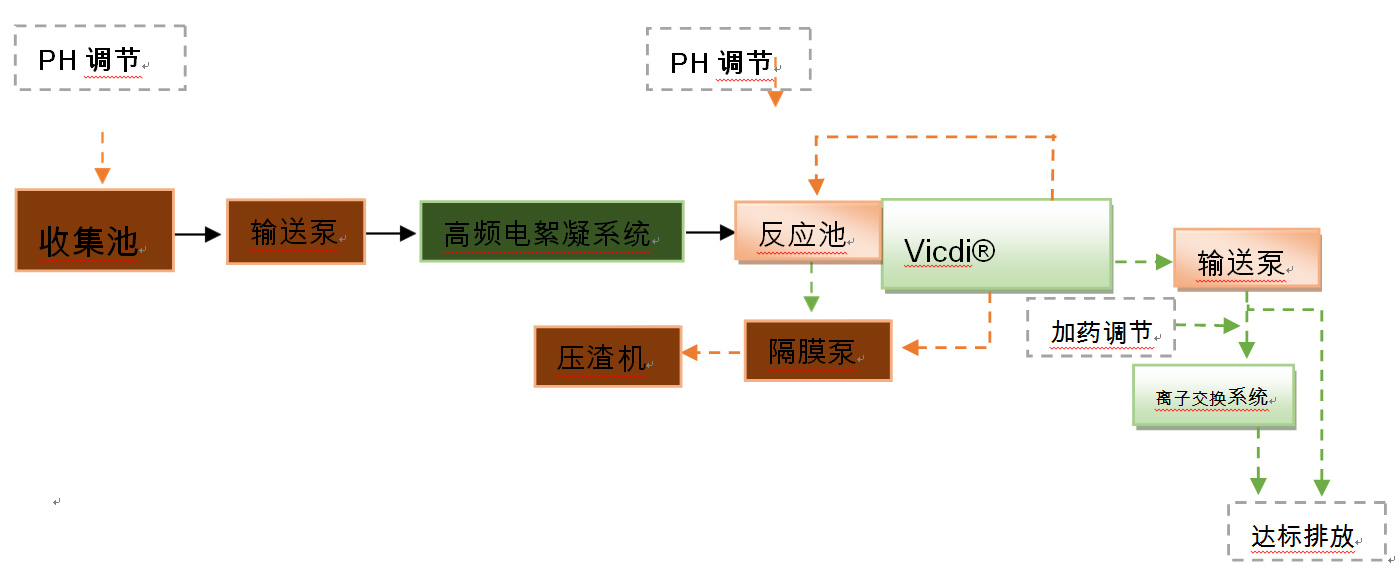

生产中产生的含镍含铬废水收集至收费池,调节 pH 值,进入高频脉冲电絮凝系统,废水被电离 分解后,再调节 PH 值,进入ⅴicdi MBR 固液分离系统,污泥经压渣机固化后委外处理。产水调节 pH 值,检测水质达标即可直接排放。若水质仍然超标,进入离子交换系统,确保水质达标排放。

该废水处理系统采用连续高频脉冲电絮凝+固液分离膜过滤工艺的 联合处理工艺技术对其进行 达标排放处理。

(1)废水中含有的重金属,六价铬,在酸性条件下进入连续 高频脉冲电絮凝系统,通过系统内部发 生的高频脉冲电流引起的一系 列电化学反应,将有机物质打散成为小分子的有机物质,并同时发 生氧 化还原作用,进而将有重金属物质反应形成氢氧化物而被过滤去除;

(2)经过电絮凝电离后,废水中存在大量由于电离而产生的亚铁 离子,其作用是氧化分解难分 解有机物及络合物。通过电化学反应,废水中的有机物被进一步降解去除;

(3)浓缩污泥经压滤机脱水后形成的干泥饼送往废物处理中 心处理。滤液返回到浓缩水箱进行 再处理。

(4)水經多级集成膜处理后达标排放。

该技术突破传统的电解法,而采用高频脉冲电絮凝法,具有生物学效应、热效应、非热效应、短 波电絮凝、超短波电絮凝、微波电絮凝、射频电絮凝等特性,利用电化学原理,借助外加电流作 用产生电化学反应,把电能转化为化学能,在特定的电絮凝设备流程中,对废水中的有机或无机 污染物质进行氧化及还原反应,进而凝聚、气浮将污染物从水体中分离,对乳化油、大分子有机 物、微生物、重金属离子、氟离子、浊度和部分有色类物质具有良好的去除效果,包括Cr6+,Zn2+,Ni2+,Cu2+,Cd2+ 等重金属,CN,油,磷酸盐以及COD,SS与色度等各种有害污染物, 其 中COD去除率30-70%。 和传统化学混凝相比,连续高频脉冲电絮凝膜处理工艺具有分离效果好、泥渣含水率低、占地面 积小、易于实现自动控制等优点。

VICDI MBR 膜组件是威迪股份的聚四氟乙烯微滤膜,是目前世界上为数不多的 PTFE 聚四氟乙烯 常规膜组件产品,是目前在 MBR 材料中最好的材料。这种膜产品是由 100% PTFE 多孔材料制成,相比 其他国内或者国外进口 PVDF 等滤膜,具有如下优点:

① 良的化学药剂耐受性能,PH 范围 1-14,可用强烈的化学药剂清洗(PTFE>PVDF、Al2O3),通量可完全 恢复。

② 优良的耐温性能 (过滤介质温度.Max200℃),

③ 孔隙率 (max90%)→高通量,

④ 的拉伸强度 80N→长时间的使用寿命(10-15 年)。

在 MBR 中主要有以下优势:

(1)高通量和强耐久性的常规微滤膜组件。(寿命长)

(2)拥有良好的抗污染性能,优良的亲水性中空膜组件。(清洗周期长)

(3)独有的“U-shape” 排列常规膜组件,可以防止污泥在膜中间堆积,使曝气效果更好。

相对目前废水的 MBR 工艺中采用的常规膜对比,我们的 VICDI 膜组件在研磨废水 MBR 工艺中应用 有着比较明显的优势,主要有:

1、运行能耗低,维护方便:我们的膜丝由于拥有良好的抗污染性能,优良的亲水性中空膜组件,运 行只需一台低吸程的抽吸泵抽吸即可。运行费用只有其它常规膜的十分之一不到。

2、使用寿命长:我们质保 5 年,实际使用年限可长达 15 年;而常规膜一般质保 1 年,使用年限 3~5

年;VICDI 的使用寿命是常规膜的 2 倍多。

3、设备初期投资低:由于其膜丝的超强优越性,无需多余配套,预期设备初期总体投资(含膜主体、 泵、清洗系统和控制系统)总造价较常规膜低 10~15%;

4、 控制简单:我们膜无需像常规膜那样需要反洗和 CEB(化学分散洗);整个系统控制相对常规膜 简单,自动化集成度比较高,故障率低;而常规膜由于其膜的性能决定需要平时运行过程中进行反洗和 CEB(化学分散洗)来恢复其通量,则控制系统相对复杂,故障率高,容易出问题;

5、进水要求低:我们膜对进水水质要求相对较低,有些杂质和颗粒都无关紧要,无需设置过滤器等 保安措施。而常规膜要求相对较高,几乎不能有任何一些杂质进入常规膜系统,其前面需设预处理,增 加盘式过滤器,若系统中杂质较多时,盘式过滤器很容易污堵和破裂,需经常拆卸,大大增加了现场工 作人员的工作量,稍有不慎,不及时清污,容易引起盘式过滤器的破裂,进而引起常规膜管的完全堵塞, 引起对常规膜的致命损伤;

6、耐药性好:我们的膜由于是全球为数不多的聚四氟乙烯材质膜,可耐强酸强碱,清洗 PH 范围相 当广 0~14;而常规膜目前均为 PVDF 材质,其耐 PH 范围仅为 3~11,清洗过程中,配药稍有不慎,就 容易引起对膜的致命影响,对操作工要求较高,清洗风险较大;

7、膜通量的恢复性好:我们膜由于其超强的耐药性,以及永久的亲水性,清洗后通量基本可以完全 恢复,年通量衰减不超过 2%,而常规膜 PVDF 材质由于其较弱的耐药性,清洗往往不彻底,通量恢复 较差,目前市场上运行的常规 MBR 系统,常规膜年通量衰减率在 15~30%。

8、占地面积小,工艺流程短。可以减少许多沙滤、沉淀等工艺设备。

9、外置式常规膜质保 1-2 年,使用寿命 2 年(每年通量衰减 10%-15%),VICDI PTFE 膜质保 5

年,使用寿命最低 5 年(不断丝不破损)。

10、外置式常规膜进水要求很高,必须加保安过滤器,清洗时药剂用量大时间长,VICDI 内置式膜进 水无要求,不需要过滤器。

广东威迪科技股份有限公司2019 | 版权所有 粤ICP备:19024893号-1